Сварка металлов при помощи вольтовой дуги появилась в XIX веке и стала технологией, позволившей изготавливать объекты огромных размеров — от океанских кораблей до небоскребов. Сварные соединения и сегодня остаются наиболее распространенным видом создания неразъемных соединений.

Однако сварочные работы требуют специальных инструментов — прежде всего электродов, которые должны обеспечить надежное скрепление металлов «намертво». Поскольку в промышленности используется большое количество сортов стали и сплавов цветных металлов, для проведения сварочных работ требуется большое количество разных сортов электродов, приспособленных для разных материалов и видов сварки.

Сварочные работы делятся на несколько основных видов:

- электроды для сварки конструкционных сталей;

- электроды для сварки легированной стали;

- электроды для сварки высоколегированных видов стали с особенными свойствами;

- электроды для сварки чугуна;

- электроды для наплавки металла;

- электроды для сварки цветных металлов;

В общем, вариантов сварки много, и подборка необходимых для сварочных работ электродов – это ответственное дело, к которому нужно относиться внимательно. Итак...

Что требуется от электрода?

При сварке от всякого электрода прежде всего требуется:

-устойчивое горение вольтовой дуги,

-равномерное плавление металла и стабильный перенос его в сварочную ванну;

-защита свариваемых металлов от воздействия воздуха;

-получение прочного шва с нужным химическим составом и механическими свойствами;

-минимальные потери металла при сварке на угар и брызги; -чтобы шлак легко удалялся с поверхности шва;

-минимальную токсичность газов, выделяющихся при сварке.

Данные требования обеспечиваются благодаря подбору компонентов покрытия электрода.

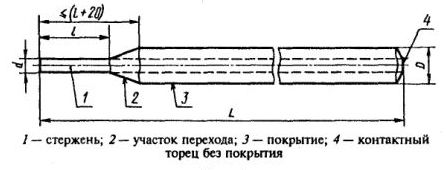

Конструкция электродов

Самыми распространенными являются плавящиеся электроды для дуговой сварки. Такой электрод — это стержень из сварочной проволоки с нанесенным на его поверхность специальным покрытием. Его работа проста — проволока под воздействием высокой температуры плавится в вольтовой дуге и образует «тело» сварочного шва... а зачем нужно покрытие электрода?

Прежде всего для того, чтобы обеспечить газовую защиту зоны сварки от окружающего воздуха. При нагревании покрытие электрода разлагается с выделением газов, которые вытесняют воздух.

Кроме того, при сварке покрытие электрода выделяет химические вещества, которые вступают в химические реакции с расплавленным металлом шва, придавая ему особые качества или образуют на поверхности шва шлаковую корку.

Из чего состоит покрытие электрода?

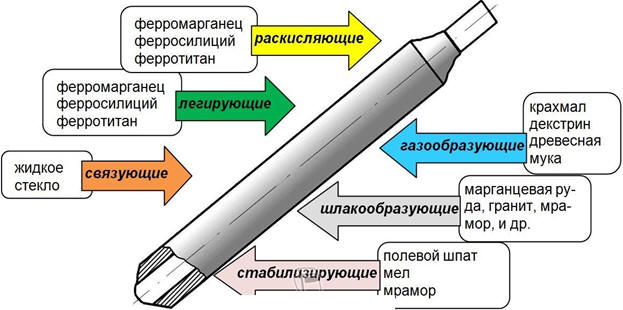

Поэтому, по назначению в покрытии электрода можно выделить:

Газообразующие компоненты, которые при нагревании они разлагаются на газы вытесняющие воздух. К ним относятся некоторые минералы (мрамор, магнезит) или органические вещества (мука, крахмал, декстрин).

-Шлакообразующие компоненты, которые обеспечивают защиту кристаллизующегося металла от воздейцствия кислорода из воздуха. При высокой температуре они формируют шлак, всплывающий на поверхности шва. К ним относятся окислы кремния, титана, алюминия, кальция, марганца и др. Они содержатся в мраморе, граните, гематите, кварцевом песке, рудах, ильменитовом и рутиловом концентрате.

-Раскисляющие компоненты, которые могут восстановить до полноценного металла часть окислов. К раскислителям относят железосодержащие соединения – ферромарганцы, ферротитаны и ферросилиции.

-Стабилизирующие компоненты, которые облегчают горение вольтовой дуги. Они содержатся в мраморе, меле, полевом шпате, кальцинированной соде, поташе.

-Легирующие компоненты, которые придают шву дополнительную прочность и устойчивость к коррозии. В покрытии электрода присутствуют в виде сплавов – феррохрома, ферротитана, феррованадия.

Все эти элементы измельчаются в порошок и связываются в однородную массу при помощи натриевого или калиевого жидкого стекла.

Некоторые материалы покрытия выполняют несколько функций. Например, мрамор является газообразующим, шлакообразующим и стабилизирующим минералом.

Поэтому виды электродов для сварки различают по толщине покрытия:

| Отношение диаметра с покрытием (D) к диаметру электрода без покрытия (d) | Буквенное обозначение по ГОСТ 9466-75 | Международное обозначение |

Тонкое покрытие | менее 1,2 | А | А |

Среднее покрытие | от 1,2 до 1,45 | С | В |

Толстое покрытие | от 1,45 до 1,8 | Д | R |

Особо толстое покрытие | более 1,8 | Г | С |

Маркировка покрытия сварочных электродов

В одних покрытиях электродов могут преобладать газообразующие элементы, в других – шлакообразующие. При этом для газообразования могут использоваться минералы или углеводородные органические соединения. Различные добавки могут выполнять очистку шовного металла шва от посторонних ключений - фосфора и серы.

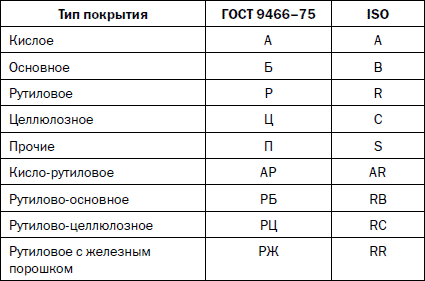

В зависимости от этого покрытия электродов делятся на

Основные

Создаются на основе фтористых соединений (плавиковый шпат), и карбонатов кальция и магния (мрамор, магнезит и доломит). Газовая защита осуществляется за счет углекислого газа, который выделяется при их разложении. С помощью кальция металл шва очищается от серы и фосфора.

Электроды с подобным видом покрытия используются для сварки легированных сталей и работы на ответственных конструкциях, подверженных большим нагрузкам и отрицательным температурам до -70°C.

Кислые

Создаются на основе естественных руд. В качестве шлакообразующих компонентов используются оксиды, газообразующих – органические составляющие. При плавлении покрытия в расплавленном металле и в зоне горения дуги выделяется большое количество кислорода. Поэтому в покрытие добавляют много раскислителей – марганца и кремния.

Подобное покрытие обладает определенными токсичными характеристиками.

Область применения электродов с кислым покрытием – сварка неответственных конструкций из низкоуглеродистых сталей.

Целлюлозные

В состав таких покрытий входят ферросплавы, органическая смола, целлюлоза, и др. вещества, обеспечивающих газовую защиту. На сварном шве образуют тонкий слой шлака.

Металл шва по химическому составу соответствует полуспокойной или спокойной стали.

Электроды для сварки этого вида отличаются удобством в использовании, однако шов характеризуется невысокой пластичностью.

Рутиловые

Они создается на базе рутилового концентрата, а также алюмосиликатов (полевой шпат, слюда, каолин) и карбонатов (мрамор, магнезит). Газовую защиту обеспечивают карбонаты, а шлаковую — алюмосиликаты. В качестве легирующего компонента и раскислителя используется ферромарганец, в некоторые покрытия вводится железный порошок (обозначаются по ГОСТ 9466-75 буквами «РЖ»). С помощью кальция, присутствующего в карбонате, из шовного металла удаляются сера и фосфор.

Используются при сварке и смешанные покрытия: кислорутиловое (обозначается буквами «АР»), рутилово-основное («РБ»), рутилово-целлюлозное («РЦ»), рутиловое с желдезным порошком («РЖ») и прочие («П»).

Маркировка стержней электродов

Тем не менее покрытие электрода — это именно покрытие. Оно может защитить или укрепить поверхность сварного шва, но главные его свойства будут определяться все-таки тем самым металлом, из которого этот шов сделан - то есть из стержня электрода.

Для конструкционных сталей главные свойства швов - это прежде всего их механические механические свойства (то есть сопротивление разрыву, ударная вязкость, относительное удлинение и т.д.).

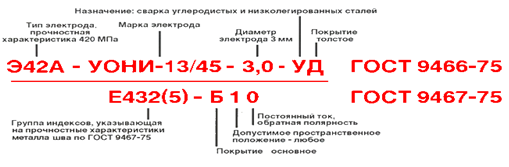

Эти качества регламентируются в маркировках, определенных в ГОСТ 9467-75 и ГОСТ 10052-75. В них обозначение типа электрода содержит букву «Э», после которой ставится показатель временного сопротивления шва на разрыв.

Например, маркировка «Э46А» означает, что металл, наплавленный этими электродами, имеет прочность 46 кг/кв.мм (460 МПа) и улучшенные (об этом говорит литера «А») пластические свойства. Для сварки легированных конструкционных сталей повышенной и высокой прочности тип электрода может быть Э70, Э85, Э100, Э125, Э150.

В то же время, для легированных сталей важен и химический состав металла. Содержание этих элементов в стержне электрода будет по ГОСТу обозначаться так:

«Э 09 Х2 М» - значит в шовном металле будет 0,09% углерода, 2% хрома, 1% молибдена

или

«Э 10 Х25 Н13 Г2 Б» - это значит, что в металле шва будет содержится примерно 0,1% углерода, 25% хрома, 13% никеля, 2% марганца, 1% ниобия.

Также стержни электродов маркируются в зависимости от того, для сварки какого материала они должны использоваться, обозначаются буквами:

У - сварка углеродистой и низколегированной стали

Т - сварка легированных теплоустойчивых сталей

Л- сварка легированных конструкционных сталей

В- сварка высоколегированной стали

Н - наплавка поверхностных слоев

Типы и марки электродов — как в них разобраться?

Общих правил для маркировки электродов в целом не существует. Поэтому марка электрода (например — АНО-3 , ОЗС-6 , УОНИ 13/45 и т.д.) сопровождается целым рядом числовых и буквенных индексов, которые должны определить их качества и назначение.

Эти индексы будут определять не только марку и тип электрода, но и целый ряд других показателей, включая толщину центрального стержня, сварочный ток и ориентацию электрода при сварке.

Последняя может определяться цифрами от 1 до 4, которые означают:

1– допустимы все возможные положения;

2– допустимы все положения, кроме вертикального сверху вниз;

3– допустимо нижнее, горизонтальное и вертикальное сверху вниз;

4– только нижнее положение;

В итоге, полная маркировка электрода марки УОНИ 13/45 будет выглядеть так:

Также это очень важно помнить еще и потому что если Вы сварите изделие не подходящим видом электродов, то Вам никто не даст гарантию, что оно доживет до завтра. Правильно относиться к выбору электродов Вам помогут и прайс-листы наших заводов-изготовителей.

Видео по теме: